La gestión de la seguridad y la salud forma parte de la gestión de una empresa. Las empresas deben hacer una evaluación de los riesgos para conocer cuáles son los peligros y los riesgos en sus lugares de trabajo, y adoptar medidas para controlarlos con eficacia, asegurando que dichos peligros y riesgos no causen daños a los trabajadores.

La Organización Internacional del Trabajo ha publicado unas directrices sobre el desarrollo de sistemas de gestión de la seguridad y salud en el trabajo.

Estas directrices se concibieron como un instrumento práctico de ayuda a las organizaciones (ya sean empresas, sociedades, establecimientos, compañías, instituciones o asociaciones, o una parte de ellas, públicas o privadas, declaradas o no… que tenga gestión y funciones), y a las instituciones competentes para mejorar de manera continuada la eficacia de la SST.

La seguridad y la salud en el trabajo, incluyendo el cumplimiento de los requisitos en materia de Seguridad y Salud en el Trabajo (SST) con arreglo a las legislaciones nacionales, son responsabilidad y deber del empleador. El empleador debería dar muestras de un liderazgo y compromiso firmes respecto de las actividades de SST en la organización, y adoptar las disposiciones necesarias para el establecimiento de un sistema de gestión de la SST que incluya los principales elementos de política, organización, planificación y aplicación, evaluación y acción en pro de mejoras, tal como se muestra en el gráfico.

La percepción en el incremento de los riesgos asociados al impacto del Covid-19 puede verse cuando se evalúa cuán desafiante era el trabajo antes y durante la pandemia:

Previo a marzo de 2020, el 72,80% valoraba a los riesgos como positivamente desafiantes, pero a partir del año pasado esa valoración disminuyó considerablemente para ubicarse en un 58,24%.

Como contrapartida, la percepción negativa aumentó del 14,45% al 32,18%, duplicándose.

Al consultarse sobre las áreas de la seguridad en las que planean enfocarse las empresas en el corto plazo, las preferencias fueron las siguientes:

- Involucrar a los empleados en la seguridad (+70%)

- Realizar evaluaciones de riesgo (+60%)

- Gestionar sustancias peligrosas (+30%)

- Asegurar el compliance legal de la empresa (+30%)

- Ejecutar programas de auditorías (+30%)

- Implementar un software de EHS o una APP (+20%)

- Implementar prácticas de Safety II/ Safety Differently (+10%)

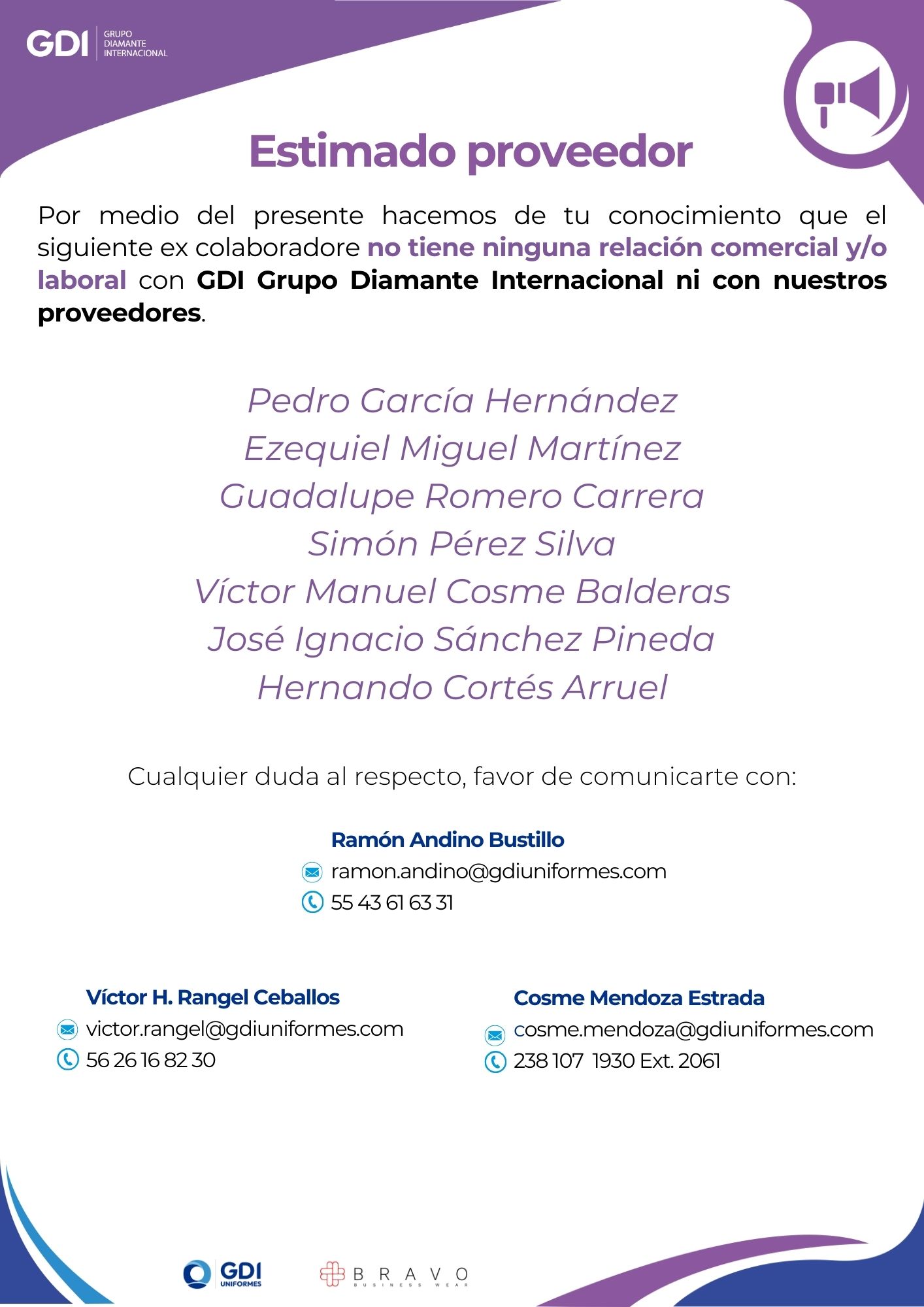

Cuidar de los colaboradores es una responsabilidad de todas las empresas.

En GDI Uniformes, nos preocupamos por nuestros colaboradores, buscamos la mejor forma en la que nuestro equipo se sienta seguro dentro de las instalaciones.

Cuidamos de nuestra familia y de su bienestar.